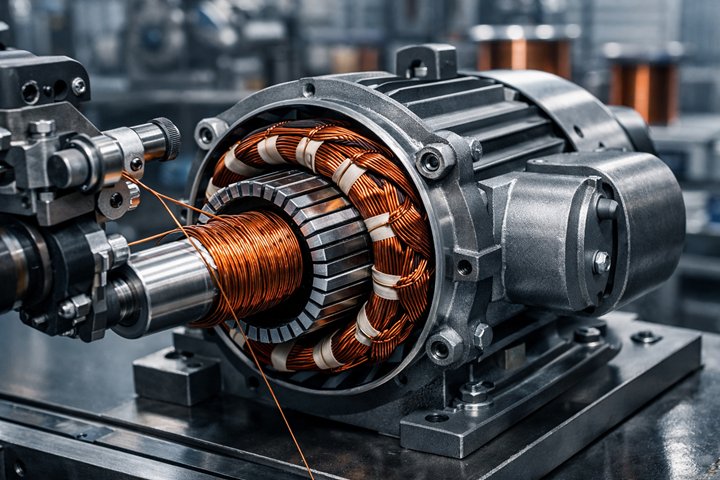

Sanayi tipi elektrik motorlarında ve ağır hizmet uygulamalarında kullanılan bilezikli rotor ve endüvi sistemleri, yüksek tork ihtiyacı ve sürekli çalışma koşulları nedeniyle zamanla yıpranabilir. Bu noktada bilezikli rotor ve endüvi sarımı, motorun performansını geri kazanması, güvenli çalışması ve uzun ömürlü olması için kritik bir teknik işlemdir. Doğru malzeme, doğru sarım tekniği ve uzman işçilikle yapılan sarım, motoru fabrika çıkışına yakın bir verim seviyesine taşır. Bu yazıda bilezikli rotor ve endüvi sarımı nedir, hangi durumlarda gereklidir, sarım süreci nasıl ilerler ve neden güvenilir bir teknik servisle çalışmak gerekir gibi konuları kapsamlı ve anlaşılır şekilde ele alıyoruz. Bilezikli Rotor Nedir? Bilezikli rotor, genellikle asenkron motorlarda kullanılan ve kalkış akımını kontrol etmeye, yüksek kalkış torku elde etmeye yarayan bir rotor tipidir. Rotor sargıları, bilezikler ve fırçalar aracılığıyla harici dirençlere bağlanır. Bu yapı sayesinde motor, ağır yük altında dahi kontrollü ve güvenli bir şekilde devreye alınabilir. Bilezikli rotor sistemleri özellikle: gibi yüksek kalkış torku gerektiren uygulamalarda tercih edilir. Endüvi Nedir? Endüvi, genellikle doğru akım motorlarında ve bazı özel elektrik motorlarında bulunan, manyetik alan içinde dönen ve elektrik enerjisini mekanik enerjiye dönüştüren temel bileşendir. Endüvi sargıları, motorun tork üretiminde ve düzgün çalışmasında doğrudan rol oynar. Endüvi sistemleri: Bu nedenle endüvi sargılarının durumu, motor performansını doğrudan etkiler. Bilezikli Rotor ve Endüvi Sarımı Nedir? Bilezikli rotor ve endüvi sarımı, zamanla yıpranan, yanan veya izolasyonunu kaybeden sargıların sökülerek; uygun tel kesiti, izolasyon malzemeleri ve tekniklerle yeniden sarılması işlemidir. Amaç, motorun orijinal elektriksel değerlerine sadık kalarak güvenli ve verimli çalışmasını sağlamaktır. Kaliteli bir sarım işlemi ile: Bu nedenle sarım işlemi, yalnızca bir tamir değil; mühendislik bilgisi gerektiren profesyonel bir uygulamadır. Hangi Durumlarda Sarım Gerekir? Bilezikli rotor ve endüvi sistemlerinde bazı belirtiler, sarım ihtiyacının habercisi olabilir. Bu belirtiler göz ardı edildiğinde motor tamamen devre dışı kalabilir. Sarım gerektiren başlıca durumlar: Bu tür durumlarda yüzeysel müdahaleler yeterli olmaz; profesyonel sarım işlemi şarttır. Bilezikli Rotor ve Endüvi Sarımı Nasıl Yapılır? Kaliteli ve güvenilir bir sarım işlemi, belirli teknik adımların eksiksiz uygulanmasıyla gerçekleştirilir. Her adım, motorun uzun vadeli performansı için kritik öneme sahiptir. Sarım süreci genel olarak şu aşamalardan oluşur: Bu adımların eksik veya hatalı yapılması, motorun kısa sürede tekrar arızalanmasına yol açabilir. Sarımda Kullanılan Malzeme Kalitesi Neden Önemlidir? Bilezikli rotor ve endüvi sarımında kullanılan tel ve izolasyon malzemeleri, motorun performansını doğrudan belirler. Düşük kaliteli malzemeler, kısa sürede izolasyon kaybına ve sargı yanıklarına neden olabilir. Kaliteli sarımın avantajları: Bu nedenle sarım işlemi mutlaka standartlara uygun malzemelerle yapılmalıdır. Endüvi Sarımında Dikkat Edilmesi Gereken Teknik Noktalar Endüvi sarımı, hassasiyet gerektiren bir işlemdir. Sarım dengesi ve kolektör uyumu, motorun titreşimsiz çalışması için büyük önem taşır. Dikkat edilmesi gereken başlıca noktalar: Bu detaylar, endüvinin uzun süre sorunsuz çalışmasını sağlar. Düşük Kaliteli Sarımın Yol Açabileceği Sorunlar Uygun olmayan şekilde yapılan sarım işlemleri, kısa vadede motoru çalışır hale getirse bile uzun vadede ciddi sorunlara neden olur. Olası sorunlar: Bu riskler, sarım işleminin mutlaka uzman bir teknik servis tarafından yapılması gerektiğini gösterir. “Bilezikli Rotor ve Endüvi Sarımı Nedir? Güvenilir Teknik Servis” gibi diğer içeriklerimiz için bilgilendirme kategorimize göz atabilirsiniz. Güvenilir Teknik Servis Seçimi Neden Kritik? Bilezikli rotor ve endüvi sarımı, tecrübe ve teknik bilgi gerektiren özel bir alandır. Her motorun sarım yapısı farklı olduğu için standart çözümler yeterli olmaz. Doğru servis, motoru sadece onarmaz; uzun vadeli performansı da garanti altına alır. Bu noktada bilezikli rotor ve endüvi sarımı konusunda uzmanlığıyla öne çıkan İnce Motor Bobinaj, sanayi tipi motorlar için kaliteli, güvenilir ve uzun ömürlü sarım çözümleri sunar. Motorlarınızın performansını korumak, arıza risklerini azaltmak ve üretimde sürekliliği sağlamak için İnce Motor Bobinaj ile profesyonel teknik servis desteği alabilirsiniz. İlginizi çekebilecek diğer içeriklerimiz: Vibrasyon Motor Onarımı Nasıl Yapılır? Vibrasyon Motor Sarımı Nedir? Kaliteli ve Güvenilir Sarım Gebze Bilezikli Rotor ve Endüvi Sarımı Hizmetleri

Vibrasyon Motor Onarımı Nasıl Yapılır?

Endüstriyel tesislerde kullanılan vibrasyon motorları; elek sistemleri, bunkerler, besleyiciler ve taşıma hatları gibi pek çok ekipmanın kesintisiz çalışmasında kritik rol oynar. Sürekli titreşim altında çalışan bu motorlar, zamanla hem mekanik hem de elektriksel yıpranmaya maruz kalır. Bu noktada vibrasyon motor onarımı, üretim sürekliliğini korumak ve ekipman ömrünü uzatmak için hayati bir bakım sürecidir. Bu yazıda vibrasyon motor onarımı nasıl yapılır, hangi aşamalardan oluşur, hangi arızalar onarımla giderilebilir ve kaliteli bir onarımın neden önemli olduğu gibi konuları detaylı ve anlaşılır bir şekilde ele alıyoruz. Vibrasyon Motor Onarımı Nedir? Vibrasyon motor onarımı, motorun çalışma performansını düşüren elektriksel ve mekanik arızaların tespit edilerek giderilmesi işlemidir. Bu süreç yalnızca arızalı parçanın değiştirilmesini değil, motorun tüm bileşenlerinin detaylı şekilde kontrol edilmesini kapsar. Profesyonel bir onarım süreci sayesinde: Bu nedenle vibrasyon motor onarımı, geçici bir çözüm değil; kapsamlı ve planlı bir teknik müdahaledir. Vibrasyon Motorlarında En Sık Görülen Arızalar Vibrasyon motorları, çalışma prensibi gereği yüksek titreşim üretir. Bu durum, bazı arızaların diğer motor türlerine kıyasla daha sık görülmesine neden olur. En yaygın vibrasyon motor arızaları şunlardır: Bu belirtilerden biri veya birkaçı gözlemlendiğinde, vakit kaybetmeden vibrasyon motor onarımı yapılması gerekir. Vibrasyon Motor Onarımı Hangi Durumlarda Gereklidir? Her titreşim veya ses, mutlaka büyük bir arızaya işaret etmeyebilir. Ancak bazı durumlar, motorun mutlaka servise alınması gerektiğini gösterir. Onarım gerektiren başlıca durumlar: Bu belirtiler, motorun daha büyük bir arızaya ilerlemeden onarılması gerektiğini gösterir. Vibrasyon Motor Onarımı Nasıl Yapılır? Kaliteli bir vibrasyon motor onarımı, belirli teknik adımların eksiksiz uygulanmasıyla gerçekleştirilir. Her aşama, motorun uzun vadeli performansı açısından kritik öneme sahiptir. 1. Ön İnceleme ve Arıza Tespiti Onarım sürecinin ilk adımı, motorun detaylı şekilde incelenmesidir. Bu aşamada hem mekanik hem de elektriksel kontroller yapılır. Bu inceleme sırasında: Doğru arıza tespiti, onarımın başarısını doğrudan etkiler. 2. Motorun Sökülmesi ve Temizlenmesi Arıza tespiti sonrası motor tamamen sökülür. Bu işlem, tüm parçaların ayrı ayrı kontrol edilebilmesi için gereklidir. Bu aşamada: Temizlenmeyen motorlarda yapılan onarım, kısa sürede tekrar arızaya yol açabilir. 3. Elektriksel Kontroller ve Gerekirse Sarım İşlemi Vibrasyon motorlarında en kritik parçalardan biri sargılardır. Sargılarda yanma, izolasyon zayıflığı veya kısa devre tespit edilirse, motorun yeniden sarılması gerekir. Bu aşamada: Kaliteli bir sarım işlemi, motorun performansını doğrudan etkiler. 4. Mekanik Parçaların Onarımı ve Değişimi Vibrasyon motorları, mekanik parçalara binen yük nedeniyle rulman arızalarına oldukça yatkındır. Bu nedenle rulman kontrolü onarımın temel adımlarından biridir. Bu süreçte: Bu işlemler, motorun titreşimini dengeli hale getirir. 5. Montaj ve Son Kontroller Onarım ve parça değişimleri tamamlandıktan sonra motor yeniden monte edilir. Ancak bu aşama, sürecin bittiği anlamına gelmez. Montaj sonrası: Bu testler, motorun güvenli şekilde çalıştığının göstergesidir. Vibrasyon Motor Onarımında Kalite Neden Önemlidir? Vibrasyon motor onarımı, maliyet düşürmek amacıyla yüzeysel yapıldığında kısa sürede tekrar arızaya yol açar. Bu da üretim kaybı ve ek masraflar anlamına gelir. Kaliteli onarımın sağladığı avantajlar: Bu nedenle onarım sürecinde kullanılan malzeme ve işçilik kalitesi büyük önem taşır. Düşük Kaliteli Onarımın Yol Açabileceği Sorunlar Yanlış veya eksik yapılan vibrasyon motor onarımları, kısa vadede motoru çalışır hale getirse bile uzun vadede ciddi riskler oluşturur. Bu riskler arasında: yer alır. Bu nedenle vibrasyon motor onarımı mutlaka uzman ekipler tarafından yapılmalıdır. Vibrasyon Motor Onarımı Hangi Sektörler İçin Kritik? Vibrasyon motorları, birçok sektörde üretimin kalbinde yer alır. Bu nedenle onarım hizmetlerinin güvenilir olması büyük önem taşır. Öne çıkan sektörler: Bu sektörlerde yaşanacak motor arızaları, ciddi üretim kayıplarına neden olabilir. “Vibrasyon Motor Onarımı Nasıl Yapılır?” gibi diğer içeriklerimiz için bilgilendirme yazılarımıza göz atabilirsiniz. Vibrasyon Motor Onarımında Doğru Servis Seçimi Vibrasyon motor onarımı; deneyim, teknik bilgi ve doğru ekipman gerektirir. Sadece motoru tamir etmek değil, uzun vadeli performans sağlamak hedeflenmelidir. Bu noktada vibrasyon motor onarımı ve sarım hizmetlerinde uzmanlığıyla öne çıkan İnce Motor Bobinaj, endüstriyel motorlar için güvenilir ve uzun ömürlü çözümler sunar. Üretimde sürekliliği sağlamak, arıza risklerini azaltmak ve motorlarınızdan maksimum verim almak için İnce Motor Bobinaj’dan profesyonel destek alabilirsiniz. İlginizi çekebilecek diğer içeriklerimiz: Vibrasyon Motor Sarımı Nedir? Kaliteli ve Güvenilir Sarım Gebze Bilezikli Rotor ve Endüvi Sarımı Hizmetleri Rulman Ömrünü Uzatmanın Püf Noktaları ve Bakım Önerileri

Vibrasyon Motor Sarımı Nedir? Kaliteli ve Güvenilir Sarım

Endüstriyel üretim hatlarında, elek sistemlerinde ve birçok makinede aktif olarak kullanılan vibrasyon motorları, sürekli ve yoğun çalışma koşullarına maruz kalır. Bu yoğun kullanım zamanla motor sargılarında yıpranma, izolasyon kaybı ve performans düşüşüne yol açabilir. Bu noktada vibrasyon motor sarımı, motorun yeniden verimli ve güvenli şekilde çalışmasını sağlayan kritik bir bakım ve onarım sürecidir. Bu yazıda vibrasyon motor sarımı nedir, hangi durumlarda ihtiyaç duyulur, vibrasyon motor onarımı sürecinde kaliteli sarım neden bu kadar önemlidir gibi konuları detaylı ve anlaşılır şekilde ele alıyoruz. Vibrasyon Motor Sarımı Nedir? Vibrasyon motor sarımı, motorun stator kısmında yer alan yanmış, yıpranmış veya izolasyonunu kaybetmiş sargıların tamamen sökülerek, uygun tel ve izolasyon malzemeleriyle yeniden sarılması işlemidir. Bu işlem, motorun elektriksel ve mekanik performansını fabrika çıkışına yakın bir seviyeye getirmeyi amaçlar. Doğru yapılan bir sarım işlemi sayesinde: Bu nedenle vibrasyon motor sarımı, basit bir tamir değil, uzmanlık gerektiren teknik bir işlemdir. Vibrasyon Motorlarında Sarım Neden Gerekir? Vibrasyon motorları, sürekli titreşim ürettikleri için standart elektrik motorlarına göre daha zorlu koşullarda çalışır. Bu durum sargıların zamanla zarar görmesine neden olabilir. Sarım gerektiren başlıca durumlar şunlardır: Bu tür durumlarda yalnızca yüzeysel bir müdahale yeterli olmaz; profesyonel vibrasyon motor onarımı ve sarım işlemi gerekir. Vibrasyon Motor Sarımı Nasıl Yapılır? Kaliteli bir vibrasyon motor sarımı, belirli teknik adımların eksiksiz uygulanmasıyla gerçekleştirilir. Her aşama, motorun uzun vadeli performansı açısından büyük önem taşır. Genel sarım süreci şu adımlardan oluşur: Bu adımların herhangi birinin eksik veya hatalı yapılması, motorun kısa sürede tekrar arızalanmasına neden olabilir.- Kaliteli Vibrasyon Motor Sarımı Neden Önemlidir? Vibrasyon motorlarında sarım kalitesi, motorun performansını doğrudan etkiler. Düşük kaliteli tel, yetersiz izolasyon veya hatalı sarım teknikleri ciddi problemlere yol açabilir. Kaliteli sarımın sağladığı avantajlar: Bu nedenle vibrasyon motor sarımı mutlaka alanında uzman kişiler tarafından yapılmalıdır. Vibrasyon Motor Onarımı ile Sarım Arasındaki İlişki Vibrasyon motor onarımı, çoğu zaman sarım işlemiyle birlikte değerlendirilir. Çünkü mekanik bir arıza, elektriksel hasarla; elektriksel bir problem de mekanik dengesizlikle birlikte ortaya çıkabilir. Kapsamlı bir onarım sürecinde: Bu bütüncül yaklaşım, vibrasyon motorunun uzun süre sorunsuz çalışmasını sağlar. Vibrasyon Motorlarında Sarım Yapılırken Nelere Dikkat Edilmelidir? Her vibrasyon motoru aynı değildir. Motorun gücü, devir sayısı ve kullanım alanı sarım sürecini doğrudan etkiler. Dikkat edilmesi gereken başlıca noktalar: Bu kriterler, motorun hem güvenli hem de verimli çalışması için kritik öneme sahiptir. Düşük Kaliteli Sarımın Yol Açabileceği Sorunlar Uygun olmayan şekilde yapılan sarım işlemleri, kısa vadede motoru çalışır hale getirse bile uzun vadede ciddi sorunlara yol açabilir. Düşük kaliteli sarımın sonuçları: Bu nedenle sarım işlemi, maliyet odaklı değil kalite odaklı değerlendirilmelidir. Vibrasyon Motor Sarımı Hangi Sektörler İçin Kritik Öneme Sahiptir? Vibrasyon motorları, birçok sektörde üretimin sürekliliği açısından kritik rol oynar. Bu nedenle sarım ve onarım hizmetlerinin güvenilir olması büyük önem taşır. Öne çıkan sektörler: Bu alanlarda yaşanacak motor arızaları, ciddi zaman ve maliyet kayıplarına neden olabilir. “Vibrasyon Motor Sarımı Nedir? Kaliteli ve Güvenilir Sarım” gibi diğer içeriklerimiz için bilgilendirme kategorimize göz atabilirsiniz. Vibrasyon Motor Sarımında Doğru Usta ve Servis Seçimi Vibrasyon motor sarımı, deneyim ve teknik bilgi gerektiren bir iştir. Kullanılan malzeme kalitesi kadar, uygulamayı yapan ekibin tecrübesi de belirleyicidir. Bu noktada, vibrasyon motor sarımı ve vibrasyon motor onarımı konusunda uzmanlığıyla öne çıkan İnce Motor Bobinaj, endüstriyel motorlarda kaliteli, güvenilir ve uzun ömürlü çözümler sunar. Motorlarınızın performansını korumak, üretimde sürekliliği sağlamak ve arıza risklerini minimize etmek için İnce Motor Bobinaj ile profesyonel destek alabilirsiniz. İlginizi çekebilecek diğer içeriklerimiz: Gebze Bilezikli Rotor ve Endüvi Sarımı Hizmetleri Rulman Ömrünü Uzatmanın Püf Noktaları ve Bakım Önerileri Yaygın Pompa Arızaları ve Onarımları

Gebze Bilezikli Rotor ve Endüvi Sarımı Hizmetleri

Gebze Bilezikli Rotor ve Endüvi Sarımı Hizmetleri, sanayi motorlarının performansını doğrudan etkileyen, uzmanlık ve tecrübe gerektiren bir alandır. Elektrik motorlarının kalbi olarak kabul edilen rotor ve endüvi sistemleri, doğru şekilde sarılmadığında hem enerji kayıpları artar hem de motor ömrü ciddi biçimde kısalır. Bu nedenle Gebze gibi sanayi yoğunluğu yüksek bir bölgede profesyonel çözümler sunan firmalarla çalışmak doğrudan verimlilik anlamına gelir. Sanayi tesislerinden atölyelere, üretim hatlarından özel makinelere kadar pek çok alanda kullanılan motorlar, zamanla aşınır ve performans kaybı yaşar. Bu noktada Bilezikli Rotor ve Endüvi Sarımı hizmetleri devreye girer. Doğru sarım teknikleri, kaliteli bakır tel kullanımı ve hassas işçilik sayesinde motorlar ilk günkü gücüne kavuşur. Bu yazıda, Gebze’de sunulan bu hizmetlerin tüm detaylarını, avantajlarını ve neden profesyonel destek alınması gerektiğini kapsamlı şekilde ele alıyoruz. Gebze’de Bilezikli Rotor Sarımı Nedir ve Neden Önemlidir? Bilezikli rotor sarımı, özellikle asenkron motorlarda kullanılan ve kalkış momentinin yüksek olması gereken uygulamalarda tercih edilen bir yöntemdir. Gebze’de faaliyet gösteren sanayi kuruluşları için bu sistemler kritik öneme sahiptir çünkü ağır yük altında çalışan motorların güvenli ve stabil şekilde devreye girmesini sağlar. Bilezikli Rotor ve Endüvi Sarımı işlemi doğru yapıldığında motor verimi artar, enerji tüketimi düşer ve bakım maliyetleri azalır. Bilezikli rotor sistemlerinde, rotor sargıları bilezikler aracılığıyla dış devreye bağlanır. Bu yapı, motorun ilk kalkış anında akım ve tork değerlerinin kontrol edilmesini sağlar. Özellikle vinçler, kompresörler ve büyük fan sistemlerinde bu özellik vazgeçilmezdir. Gebze’de profesyonel hizmet sunan firmalar, rotorun mevcut teknik değerlerini analiz eder ve sarım işlemini bu değerlere birebir uygun şekilde gerçekleştirir. Bu sayede motor, fabrika çıkış standartlarına eşdeğer performans sunar. Kalitesiz yapılan bir bilezikli rotor sarımı, kısa sürede izolasyon problemlerine, aşırı ısınmaya ve arızalara yol açar. Bu nedenle kullanılan bakır telin kesiti, izolasyon malzemesinin sınıfı ve sarım tekniği büyük önem taşır. Gebze’de uzman ekipler tarafından sunulan Bilezikli Rotor ve Endüvi Sarımı hizmetleri, bu riskleri tamamen ortadan kaldırır ve motorun uzun yıllar sorunsuz çalışmasını sağlar. Bilezikli Rotor Sarımında Kullanılan Malzemeler Bilezikli rotor sarımında kullanılan malzemeler, işlemin kalitesini doğrudan belirler. En temel unsur yüksek saflıkta bakır teldir. Bakır telin iletkenlik değeri yüksek olduğunda motor kayıpları azalır ve verim maksimum seviyeye çıkar. Ayrıca telin emaye kaplaması, ısıya ve mekanik aşınmaya karşı dayanıklı olmalıdır. İzolasyon sistemleri de en az bakır tel kadar kritiktir. F sınıfı veya H sınıfı izolasyon malzemeleri kullanılarak yapılan Bilezikli Rotor ve Endüvi Sarımı, yüksek sıcaklıklara karşı tam koruma sağlar. Bunun yanında reçineleme ve fırınlama işlemleri, sargının mekanik dayanımını artırır. Gebze’de profesyonel hizmet sunan firmalar, tüm bu malzemeleri uluslararası standartlara uygun şekilde seçer ve uygular. Endüvi Sarımı Hizmetleri ile Motor Performansını Artırın Endüvi sarımı, doğru yapıldığında motorun tork, hız ve enerji verimliliği değerlerini doğrudan iyileştirir. Gebze’de yoğun olarak kullanılan DC motorlar ve özel uygulamalara sahip makineler için endüvi sarımı vazgeçilmez bir bakım ve onarım işlemidir. Bilezikli Rotor ve Endüvi Sarımı hizmetleri birlikte sunulduğunda, motor sistemleri bütünsel olarak yenilenmiş olur. Endüvi sarımı sürecinde ilk adım detaylı bir arıza tespitidir. Endüvinin yanmış, kısa devre yapmış veya izolasyonu zayıflamış sargıları tamamen sökülür. Ardından oluk temizliği yapılır ve yeni sargılar teknik verilere uygun şekilde yerleştirilir. Bu aşamada sarım sayısı, tel çapı ve bağlantı şekilleri birebir korunur. Böylece motor karakteristiği değişmez, sadece performans geri kazanılır. Gebze’de endüvi sarımı hizmeti almanın en büyük avantajı hızlı çözümdür. Sanayi tesislerinde yaşanan duruşların maliyeti yüksektir. Profesyonel Bilezikli Rotor ve Endüvi Sarımı hizmetleri sayesinde motorlar kısa sürede tekrar devreye alınır. Bu da üretim sürekliliğini garanti altına alır ve işletmelerin rekabet gücünü artırır. Endüvi Sarımında Dikkat Edilmesi Gereken Teknik Detaylar Endüvi sarımında en kritik nokta balans ayarıdır. Sarım işlemi tamamlandıktan sonra endüvinin dinamik balansı mutlaka kontrol edilir. Aksi halde motor çalışırken titreşim oluşur ve yataklara zarar verir. Gebze’de uzman ekipler, modern balans makineleri kullanarak bu riski tamamen ortadan kaldırır. Bir diğer önemli detay ise kollektör taşlamasıdır. Kollektör yüzeyi düzgün olmadığında fırça kıvılcımı artar ve enerji kayıpları yaşanır. Bilezikli Rotor ve Endüvi Sarımı hizmetleri kapsamında yapılan profesyonel kollektör taşlama işlemleri, motorun sessiz ve verimli çalışmasını sağlar. Tüm bu teknik detaylar, uzun ömürlü ve güvenilir motor performansı için vazgeçilmezdir. Gebze Bilezikli Rotor ve Endüvi Sarımı Hizmetlerinin Avantajları Gebze’de sunulan Bilezikli Rotor ve Endüvi Sarımı hizmetleri, sanayi işletmelerine birçok somut avantaj sağlar. İlk ve en önemli avantaj maliyet tasarrufudur. Yeni bir motor satın almak yerine profesyonel sarım hizmeti almak, çok daha ekonomik bir çözümdür. Üstelik doğru yapılan bir sarım işlemi, motoru neredeyse sıfır performansına geri döndürür. Bir diğer avantaj enerji verimliliğidir. Doğru tel kesiti ve izolasyon malzemeleri kullanılarak yapılan sarımlar, elektrik kayıplarını minimize eder. Bu da uzun vadede ciddi enerji tasarrufu anlamına gelir. Gebze gibi enerji tüketiminin yoğun olduğu bir bölgede bu avantaj işletmeler için büyük fark yaratır. Ayrıca profesyonel hizmetler, motorun çalışma güvenliğini artırır. Aşırı ısınma, kısa devre ve ani arıza riskleri ortadan kalkar. Bilezikli Rotor ve Endüvi Sarımı işlemleri, motorun sistemle tam uyumlu çalışmasını sağlar ve plansız duruşların önüne geçer. Sanayi İşletmeleri İçin Uzun Vadeli Kazanımlar Sanayi işletmeleri için süreklilik en önemli faktördür. Düzenli olarak profesyonel sarım hizmeti alan işletmeler, ekipman ömrünü uzatır ve bakım planlamasını daha öngörülebilir hale getirir. Bu da hem iş gücü hem de zaman yönetiminde avantaj sağlar. Gebze’de kaliteli Bilezikli Rotor ve Endüvi Sarımı hizmetleri, işletmelerin rekabet gücünü artırır. Daha az arıza, daha düşük enerji maliyeti ve yüksek üretim kapasitesi, doğrudan kârlılığa yansır. Bu nedenle bu hizmetler sadece bir onarım değil, stratejik bir yatırımdır. Doğru Firma Seçimi Neden Kritik? Bilezikli Rotor ve Endüvi Sarımı hizmetlerinde doğru firma seçimi, alınacak sonucun kalitesini belirler. Deneyimsiz kişiler tarafından yapılan sarımlar, kısa sürede tekrar arıza yaratır. Bu da hem zaman hem de maliyet kaybına yol açar. Gebze’de bu alanda hizmet veren firmaların referansları, teknik altyapısı ve kullandığı malzemeler mutlaka değerlendirilmelidir. Profesyonel firmalar, her motor için özel analiz yapar ve standart dışı çözümler sunmaz. Motorun çalışma şartları, yük durumu ve ortam koşulları dikkate alınarak sarım planlanır. Bu yaklaşım, motorun uzun süre stabil çalışmasını garanti eder. Ayrıca iş teslim süresi ve satış sonrası destek de firma seçiminde önemli kriterlerdir. Yerel Hizmet Almanın Avantajları Gebze’de yerel bir firmadan hizmet almak, hızlı müdahale ve sürekli iletişim avantajı sağlar. Olası bir arıza durumunda motorun uzun mesafelere gönderilmesine gerek kalmaz. Bu da üretim kayıplarını minimum seviyede tutar. Yerel uzmanlar, bölgedeki sanayi yapısını ve kullanılan

Rulman Ömrünü Uzatmanın Püf Noktaları ve Bakım Önerileri

Sanayi makinelerinden elektrik motorlarına, fanlardan pompalara kadar pek çok mekanik sistemin temel bileşenlerinden biri olan rulmanlar, makinenin verimli ve sorunsuz çalışmasında kritik rol oynar. Ancak rulmanlar, doğru kullanılmadığında ve düzenli bakımı yapılmadığında beklenenden çok daha kısa sürede arızalanabilir. Bu durum hem üretim kayıplarına hem de ciddi maliyetlere yol açar. Bu yazımızda rulman ömrünü uzatmanın püf noktaları ve bakım önerileri başlığı altında bilgi vereceğiz. Bu yazıda rulmanların neden arızalandığını, ömrünü kısaltan yaygın hataları ve rulmanların daha uzun süre verimli çalışması için uygulanması gereken bakım önerilerini detaylı şekilde ele alıyoruz. Rulman Ömrünü Etkileyen Temel Faktörler Rulmanların kullanım ömrü, yalnızca üretim kalitesiyle sınırlı değildir. Çalışma koşulları ve bakım alışkanlıkları da rulman performansını doğrudan etkiler. Rulman ömrünü belirleyen başlıca faktörler şunlardır: Bu faktörlerden biri dahi ihmal edildiğinde rulman arızaları kaçınılmaz hale gelir. Yanlış Rulman Seçimi Ömrü Nasıl Kısaltır? Her rulman her uygulama için uygun değildir. Yanlış rulman seçimi, daha ilk günden itibaren rulmanın zorlanmasına neden olur. Taşıması gereken yükten daha düşük kapasitede bir rulman seçilmesi, kısa sürede aşınma ve deformasyonla sonuçlanır. Ayrıca rulmanın çalışacağı hız, sıcaklık ve ortam koşulları da seçim aşamasında mutlaka dikkate alınmalıdır. Uygulamaya uygun olmayan rulmanlar, sık sık arıza vererek bakım maliyetlerini artırır. Doğru Montaj Rulman Ömründe Neden Bu Kadar Önemli? Rulman arızalarının önemli bir bölümü, montaj sırasında yapılan hatalardan kaynaklanır. Çekiçle montaj, yanlış aparat kullanımı veya eksen kaçıklığı gibi uygulamalar rulman yüzeylerine zarar verir. Doğru montaj için: Bu adımlar, rulmanın ilk günden itibaren sağlıklı çalışmasını sağlar. Yağlama Hataları Rulman Ömrünü Nasıl Etkiler? Yağlama, rulman bakımının en kritik aşamalarından biridir. Yetersiz yağlama kadar aşırı yağlama da rulman ömrünü olumsuz etkiler. Yanlış yağ seçimi ise rulmanın sürtünme ve ısınma problemleri yaşamasına neden olur. Doğru yağlama için dikkat edilmesi gerekenler: Düzenli ve doğru yağlama, rulmanların sessiz, serin ve uzun ömürlü çalışmasını sağlar. Çalışma Ortamı Rulman Performansını Nasıl Etkiler? Tozlu, nemli veya kimyasal maddelere maruz kalan ortamlarda çalışan rulmanlar, normalden çok daha hızlı yıpranır. Özellikle metal tozları ve nem, rulman içinde korozyona ve aşınmaya yol açar. Bu tür ortamlarda: Çalışma ortamının iyileştirilmesi, rulman bakım maliyetlerini ciddi oranda azaltır. Rulman Bakımı Ne Sıklıkla Yapılmalı? Rulman bakım sıklığı, makinenin çalışma süresine ve ortam koşullarına bağlı olarak değişir. Sürekli çalışan makinelerde bakım periyotları daha kısa tutulmalıdır. Genel olarak bakım sırasında: Bu kontroller, olası arızaların erken tespit edilmesini sağlar. Erken Uyarı Belirtilerini Tanımak Neden Önemlidir? Rulmanlar arızalanmadan önce genellikle bazı sinyaller verir. Bu belirtileri erken fark etmek, büyük hasarların önüne geçer. Dikkat edilmesi gereken belirtiler şunlardır: Bu tür durumlarda rulmanın kontrol edilmesi ve gerekirse yenilenmesi, daha büyük motor veya makine arızalarını önler. Rulman Arızalarının Motorlara Etkisi Özellikle elektrik motorlarında rulman arızaları, sargı yanması ve rotor hasarı gibi ciddi problemlere yol açabilir. Bu da motorun tamamen devre dışı kalmasına neden olur. Bu nedenle rulman bakımı, motor bakımının ayrılmaz bir parçasıdır. Motorlarda rulman kaynaklı arızalar erken müdahale edilmezse, onarım maliyetleri katlanarak artar. Düzenli Bakım Uzun Vadede Neden Kazandırır? Rulman bakımı, kısa vadede ek bir iş yükü gibi görünse de uzun vadede işletmelere ciddi avantajlar sağlar. Daha az arıza, daha uzun makine ömrü ve daha düşük bakım maliyetleri bu avantajların başında gelir. Planlı bakım sayesinde: Bu da işletmeler için önemli bir verimlilik artışı anlamına gelir. “Rulman Ömrünü Uzatmanın Püf Noktaları ve Bakım Önerileri” gibi diğer içeriklerimiz için bilgilendirme kategorimizde bulunan blog yazılarımıza göz atabilirsiniz. Rulman ve Motor Bakımında Profesyonel Destek Neden Gerekli? Rulman ve motor bakımı, teknik bilgi ve deneyim gerektiren bir süreçtir. Yanlış yapılan müdahaleler, kısa sürede daha büyük arızalara yol açabilir. Bu nedenle bakım ve onarım işlemlerinin uzman ekipler tarafından yapılması büyük önem taşır. Elektrik motorları ve mekanik aksam bakımında uzmanlığıyla öne çıkan İnce Motor Bobinaj, rulman kontrolü, bakım ve onarım süreçlerinde güvenilir çözümler sunar. Motor ve rulman sistemlerinizin daha uzun ömürlü ve verimli çalışmasını sağlamak için bakım süreçlerinizi İnce Motor Bobinaj uzmanlığıyla planlayabilir, olası arızaların önüne zamanında geçebilirsiniz. İlginizi çekebilecek diğer içeriklerimiz: Yaygın Pompa Arızaları ve Onarımları Havuz Pompası Motorları Nasıl Çalışır? AC ve DC Motorlar: Temel Farklar, Özellikler, Avantajlar ve Dezavantajlar

Yaygın Pompa Arızaları ve Onarımları

Endüstriyel tesislerde, tarım sulama sistemlerinde, havuzlarda, su arıtma istasyonlarında ve birçok farklı alanda kullanılan pompalar, akışkanların güvenli ve verimli şekilde taşınmasını sağlayan kritik ekipmanlardır. Pompa sistemleri doğru çalıştığında hem maliyetler düşer hem de operasyonlar sorunsuz ilerler. Ancak pompalar mekanik yapıları gereği zaman zaman arızalanabilir ve çalışma verimliliği önemli ölçüde düşebilir. Bu nedenle yaygın pompa arızaları ve onarımları hakkında bilgi sahibi olmak, hem işletmeler hem bireysel kullanıcılar için son derece önemlidir. Pompa arızaları çoğu zaman ihmal edilen bakım, yanlış kullanım, çevresel faktörler veya mekanik yıpranma nedeniyle ortaya çıkar. Arızanın doğru şekilde tespit edilmesi ve uygun onarım yöntemlerinin uygulanması, pompanın ömrünü uzatır ve daha büyük arızaların ortaya çıkmasını engeller. Bu yazıda, pompalarda en sık karşılaşılan arıza türlerini, arızaların belirtilerini, olası nedenlerini ve onarım yöntemlerini kapsamlı şekilde ele alıyoruz. Pompa Çalışmıyor veya Çalışmaya Başlamıyor Bir pompanın çalışmaması en temel arızalardan biridir. Motorun hiç çalışmaması veya devreye girmekte zorlanması farklı nedenlerden kaynaklanabilir. Bu durumun en yaygın nedenleri arasında şunlar bulunur: Onarım için ilk adım pompanın enerji hattının kontrol edilmesidir. Elektriksel sorunlar giderildikten sonra hâlâ çalışmıyorsa motorun bobinleri ve kapasitörü test edilir. Sargı yanması tespit edilirse bobinaj işlemi gerekebilir. Pompa Su Basmıyor veya Yeterince Basınç Üretmiyor Pompa çalıştığı hâlde su basmıyorsa veya basınç yetersizse sorun genellikle hidrolik bileşenlerde veya emiş hattında bulunur. Bu arızanın yaygın nedenleri şunlardır: Onarım sürecinde öncelikle pompanın hava yapıp yapmadığı kontrol edilir. Emiş hattındaki kaçaklar giderildikten sonra çark sökülür ve temizliği yapılır. Çark deformasyonu varsa değiştirilmesi gerekir. Ayrıca pompanın susuz çalışmaması için sistemin doğru şekilde doldurulduğundan emin olunmalıdır. Pompadan Gürültü ve Titreşim Gelmesi Pompa normal çalışırken hafif bir titreşim üretir; ancak aşırı gürültü veya düzensiz titreşim ciddi bir arızaya işaret edebilir. Bu durum hem mekanik parçaların zarar görmesine hem de motorun aşırı yüklenmesine neden olabilir. Gürültü ve titreşim nedenleri şu şekildedir: Onarım kapsamında rulmanlar sökülerek kontrol edilir ve gerekiyorsa değiştirilir. Çark balansı bozulmuşsa yeni bir çark takılması gerekebilir. Kavitasyon problemi mevcutsa pompa kapasitesi, emiş hattı ve sıvı akışı teknik olarak yeniden değerlendirilmelidir. Pompanın Aşırı Isınması Pompanın normal çalışma sıcaklığının üzerine çıkması motoru ve mekanik aksamı olumsuz etkiler. Aşırı ısınma hem enerji kaybına hem de ciddi motor arızalarına yol açabilir. Aşırı ısınmanın başlıca nedenleri şunlardır: Onarım için motorun yük değerleri kontrol edilir ve elektriksel testler yapılır. Rulmanların yağlanması veya değiştirilmesi gerekebilir. Emiş hattında tıkanıklık varsa giderilir ve akış normale döndürülür. Pompa Su Kaçırıyor Pompa gövdesinden su sızıntısı gelmesi hem verim kaybı yaratır hem de elektrikli bileşenlerin zarar görmesine neden olabilir. Sızıntı nedenleri şunlardır: Onarımda ilk adım suyun hangi noktadan sızdığını tespit etmektir. Mekanik salmastra sorunları en yaygın nedenlerden biridir ve değiştirilmesi gerekir. Çatlak gövde durumunda parça değişimi genellikle zorunludur. Pompa Normalden Fazla Elektrik Tüketiyor Bir pompanın gereğinden fazla enerji tüketmesi hem maliyetleri artırır hem de yaklaşan bir arızanın habercisi olabilir. Aşırı enerji tüketimi nedenleri: Onarım sürecinde motor sargıları test edilir ve izolasyon ölçümleri yapılır. Mekanik aksamda sürtünmeye neden olan parçalar yeniden yağlanır veya değiştirilir. Pompa Kavitasyon Sorunu Yaşıyor Kavitasyon, pompa içindeki basıncın ani düşmesiyle oluşan buhar baloncuklarının çark üzerinde patlamasıdır. Bu durum hem gürültüye hem çarkın hızlı şekilde aşınmasına neden olur. Kavitasyon nedenleri: Onarım için doğru pompa kapasitesi belirlenir, emiş hattı optimize edilir ve tıkanan filtreler temizlenir. Pompa Arızalarının Önlenmesi İçin Bakım Önerileri Pompa arızaları çoğunlukla düzenli bakım yapıldığında önlenebilir. Öneriler: Bu adımlar pompanın hem performansını hem de ömrünü artırır. “Yaygın Pompa Arızaları ve Onarımları” gibi diğer içeriklerimiz için bilgilendirme kategorimize göz atabilirsiniz. Pompa Arızaları Doğru Teşhis ve Bakımla Kolayca Giderilebilir Pompa sistemleri birçok sektörde kritik öneme sahiptir ve arızalar çoğu zaman operasyonu doğrudan etkiler. Ancak yaygın arızaların belirtilerini ve onarım süreçlerini bilmek, hem erken müdahale hem de maliyetleri azaltma açısından büyük avantaj sağlar. Uygun bakım yapıldığında pompalar uzun yıllar güvenle çalışmaya devam eder. İlginizi çekebilir: Havuz Pompası Motorları Nasıl Çalışır? AC ve DC Motorlar: Temel Farklar, Özellikler, Avantajlar ve Dezavantajlar Hasarlı Servo Motor Parçaları Nasıl Tespit Edilir ve Değiştirilir?

Havuz Pompası Motorları Nasıl Çalışır?

Havuzların temiz, hijyenik ve güvenli bir şekilde kullanılabilmesi için en önemli ekipmanlardan biri havuz pompası motorlarıdır. Havuzdaki suyun sürekli olarak filtrelenmesini, dolaştırılmasını ve kimyasalların eşit şekilde dağılmasını sağlayan bu motorlar, havuz bakımının temel unsurlarından biridir. Bir havuz ne kadar büyük ya da küçük olursa olsun, etkin çalışan bir pompa motoru olmadan su kısa sürede kirlenir, yosun oluşumu artar ve hijyen seviyesi hızla düşer. Bu nedenle havuz sahiplerinin veya işletmelerin havuz pompası motorlarının çalışma prensibini iyi anlamaları oldukça önemlidir. Havuz pompası motorlarının çalışma mantığı aslında oldukça sistematik ve basittir, ancak kullanılan teknoloji ve motor yapısı sayesinde güçlü ve verimli bir su dolaşımı sağlanır. Bu yazıda havuz pompası motorlarının çalışma prensibini, temel bileşenlerini, motor türlerini, verimlilik yapılarını ve bakım ihtiyaçlarını kapsamlı şekilde ele alıyoruz. Havuz Pompası Motorlarının Temel Görevi Bir havuz pompası motorunun temel görevi, havuzdaki suyu emmek ve filtrasyon sistemine yönlendirmektir. Pompa, havuzdan aldığı suyu filtreye gönderir, burada sudaki kirler temizlenir ve ardından temiz su tekrar havuza geri basılır. Bu dolaşım döngüsü 24 saatlik periyotta belirli aralıklarla devam eder. Havuzdaki suyun sürekli hareket hâlinde olması üç kritik açıdan önemlidir: Dolayısıyla havuz pompası motoru, havuz suyunun canlı ve temiz kalmasını sağlayan ana güç kaynağıdır. Havuz Pompası Motorunun Çalışma Prensibi Havuz pompası motoru elektrik enerjisiyle çalışır. Motor çalıştığında pompa içindeki çark (impeller) dönmeye başlar ve merkezkaç kuvveti oluşturur. Bu kuvvet, havuzdan suyun emilmesini ve pompa gövdesi içinde basınç oluşturularak filtrasyon sistemine doğru itilmesini sağlar. Çalışma adımları şu şekildedir: Bu döngü durduğu an havuz suyu durağanlaşır ve kısa sürede bozulmaya başlar. Bu nedenle havuz pompalarının belirli saatlerde mutlaka çalıştırılması gerekir. Havuz Pompası Motorlarının Bileşenleri Havuz pompası motorlarının sağlıklı şekilde çalışmasını sağlayan birkaç temel bileşen bulunur. Bu parçaların işlevleri, pompanın verimli ve uzun ömürlü çalışması için kritik öneme sahiptir. Motor Pompanın güç kaynağıdır. Genellikle AC elektrik motorları kullanılır. Motorun gücü, havuzun büyüklüğüne ve gerekli su sirkülasyon hızına göre belirlenir. Çark (Impeller) Pompanın suyu hareket ettiren mekanik parçasıdır. Motor miline bağlıdır ve döndükçe merkezkaç kuvveti oluşturarak suyu ileri doğru itmeye yardımcı olur. Pompa Gövdesi Motorun suyla temasını engelleyen ve akışın kontrollü bir şekilde yönlendirilmesini sağlayan bölümdür. Difüzör Çarktan çıkan suyun yönlendirilmesini ve basıncının dengeli bir hâle getirilmesini sağlar. Filtre Sepeti Pompa içine büyük parçaların girerek çarka zarar vermesini engeller. Bu bileşenlerin her biri doğru çalıştığında pompa verimliliği artar ve su dolaşımı ideal seviyede devam eder. Havuz Pompası Motorlarında Kullanılan Motor Türleri Havuz pompalarında kullanılan motorlar performans ve enerji verimliliğine göre farklı kategorilere ayrılır. En yaygın kullanılan motor türleri şunlardır: Tek Hızlı Motorlar Bu motorlar sabit hızda çalışır. En basit ve ekonomik motor türüdür ancak enerji tüketimi yüksektir. Havuz bakımında temel ihtiyaçları karşılar. Çift Hızlı Motorlar Düşük ve yüksek olmak üzere iki çalışma hızına sahiptir. Düşük hız enerji tasarrufu sağlar, yüksek hız ise güçlü bir filtrasyon gerektiğinde devreye girer. Değişken Hızlı Motorlar (Variable Speed) Modern havuzlarda en çok tercih edilen motor türüdür. Kullanıcı, motor devrini ayarlayabildiği için enerji verimliliği oldukça yüksektir. Ayrıca sessiz çalışır ve uzun ömürlüdür. Değişken hızlı motorlar, havuzun ihtiyaç duyduğu su akışını optimize ederek elektrik tüketimini ciddi ölçüde azaltır. Havuz Pompası Motorlarında Verimlilik Neden Önemlidir? Havuz pompalarının gün içinde uzun süre çalışması gerektiğinden motor verimliliği doğrudan enerji maliyetlerini etkiler. Verimli bir motor: Özellikle değişken hızlı motorlar, havuz bakım masraflarını ciddi oranda azaltabilir. Havuz Pompası Motorlarının Avantajları İyi çalışan bir havuz pompası motoru, havuz bakımının kalitesini doğrudan artırır. Avantajları şunlardır: Düzenli çalışan bir pompa motoru, havuz deneyimini hem daha sağlıklı hem de daha keyifli hâle getirir. Havuz Pompası Motorlarının Dezavantajları Her ekipman gibi havuz pompası motorlarının da bazı dezavantajları vardır: Bu dezavantajlar doğru motor seçimi ve düzenli bakım ile büyük ölçüde kontrol altına alınabilir. Havuz Pompası Motorlarında Bakımın Önemi Motor bakımı hem güvenlik hem de verimlilik açısından kritik bir adımdır. Düzenli bakım yapılmazsa pompa zorlanmaya başlar ve enerji tüketimi artar. Bakımda dikkat edilmesi gerekenler: Zamanında yapılan bakım, motorun ömrünü önemli ölçüde uzatır. “Havuz Pompası Motorları Nasıl Çalışır?” gibi diğer içeriklerimiz için bilgilendirme kategorimize göz atabilirsiniz. Havuz Pompası Motorları Havuzun Kalbidir Havuz pompası motorları, bir havuzun sağlıklı şekilde çalışmasını sağlayan en kritik ekipmanlardan biridir. Su dolaşımını sürekli tutarak hijyeni sağlar, bakım maliyetlerini düşürür ve suyun kalitesini korur. Motorun çalışma prensibini, bileşenlerini ve bakım ihtiyaçlarını bilmek, hem doğru ekipmanın seçilmesine hem de havuzun uzun ömürlü olmasına katkı sağlar. İlginizi çekebilecek diğer içeriklerimiz: AC ve DC Motorlar: Temel Farklar, Özellikler, Avantajlar ve Dezavantajlar Hasarlı Servo Motor Parçaları Nasıl Tespit Edilir ve Değiştirilir? Elektrik Motorunun Değişim Zamanı Nasıl Anlaşılır?

AC ve DC Motorlar: Temel Farklar, Özellikler, Avantajlar ve Dezavantajlar

Elektrik motorları, günümüzde sanayi tesislerinden ev aletlerine, otomotivden robotik sistemlere kadar çok geniş bir kullanım alanına sahiptir. Bu motorlar temel olarak iki ana kategoriye ayrılır: AC motorlar (Alternatif Akım Motorları) ve DC motorlar (Doğru Akım Motorları). Her iki motor türü de elektrik enerjisini mekanik enerjiye dönüştürür, ancak çalışma prensipleri, hız kontrol özellikleri, verimlilik yapıları ve kullanım alanları birbirinden önemli ölçüde farklıdır. Bu farkların bilinmesi, doğru uygulama için en uygun motorun seçilmesini sağlar. AC ve DC motorlar teknoloji geliştikçe daha kararlı, daha verimli ve daha uzun ömürlü hâle gelmiştir. Ancak temel çalışma prensipleri değişmediği için her motor türünün avantajları, dezavantajları ve kullanım alanları hâlâ belirgin şekilde ayrılmaktadır. Bu yazıda iki motor türünü kapsamlı biçimde karşılaştırıyor, kullanım alanlarını ve teknik açıdan öne çıkan özelliklerini detaylı olarak ele alıyoruz. AC Motorların Temel Özellikleri AC motorlar alternatif akımla çalışır. Endüstride en yaygın kullanılan motor tipi olması, düşük bakım gereksinimleri ve sağlam yapılarıyla ilişkilidir. AC motorlar iki alt kategoriye ayrılır: senkron ve asenkron motorlar. Asenkron motorlar ise özellikle üç fazlı indüksiyon motorları olarak bilinir ve sanayi tesislerinin neredeyse tamamında bulunur. AC motorlar, elektrik şebekesinden doğrudan beslenebildikleri için kurulum açısından oldukça pratiktir. Mekanik olarak daha dayanıklı bir yapıya sahip olmaları, hareketli parça sayısının daha az olması ve uzun çalışma ömrü sunmaları, bu motor türünü tercih edilir kılar. AC motorların kontrolü genellikle inverter veya hız kontrol cihazları üzerinden yapılır. Bu sayede motorun çalışma frekansı değiştirilerek hız kontrolü sağlanır. DC Motorların Temel Özellikleri DC motorlar doğru akımla çalışır ve özellikle hassas hız kontrolü gereken uygulamalarda tercih edilir. Motor yapısında fırçalar, komütatör ve rotor bulunur. Fırçalı DC motorlar uzun yıllardır kullanılmasına rağmen bakım gereksinimleri nedeniyle modern uygulamalarda yerlerini fırçasız DC motorlara bırakmaya başlamıştır. DC motorların en büyük avantajı, düşük hızlarda bile yüksek tork üretebilmeleridir. Bu özellik, elektrikli araçlar, robotik sistemler, servo mekanizmalar ve tıp teknolojisi gibi hassasiyet gerektiren alanlarda DC motorları vazgeçilmez hâle getirir. Fırçasız DC motorlar elektronik olarak kontrol edildiği için sessiz, verimli ve uzun ömürlüdür. Bu motorlar hız ve konum kontrolünün kritik olduğu uygulamalarda yaygın olarak tercih edilmektedir. AC Motorların Avantajları AC motorların yüksek dayanıklılık sunan yapıları, sanayide geniş kullanım alanı bulmalarını sağlar. Motor yapısında komütatör veya fırça bulunmadığı için aşınma kaynaklı sorunlar azdır. AC motorların avantajları şunlardır: Bu avantajlar, AC motorların özellikle pompalar, fanlar, kompresörler ve konveyör sistemlerinde tercih edilmesine neden olur. AC Motorların Dezavantajları Her motor türünde olduğu gibi AC motorların da bazı sınırlamaları vardır. Bunlar genellikle hız kontrolü ve başlangıç torku ile ilişkilidir. Bu sebeple AC motorlar hassas ve düşük hızda yüksek tork gerektiren sistemlerde her zaman uygun bir seçenek olmayabilir. DC Motorların Avantajları DC motorların en öne çıkan özelliği hassas kontrol sunmalarıdır. Bu motorlar hız, yön ve tork açısından çok kararlı performans gösterir. Başlıca avantajlar: Bu özellikler DC motorları hareket kontrolü gerektiren tüm alanların en uygun seçeneği hâline getirir. DC Motorların Dezavantajları DC motorlar güçlü avantajlar sunsa da elektriksel ve mekanik yapıları nedeniyle bazı dezavantajlara sahiptir. Tüm bu sebeplerle DC motorlar her uygulama için ekonomik bir çözüm olmayabilir. AC ve DC Motorların Kullanım Alanları Her iki motor türü de farklı kullanım alanlarında öne çıkar. AC motorlar dayanıklılık ve düşük maliyet nedeniyle endüstriyel sistemlerde baskınken, DC motorlar hassasiyet ve kontrol avantajları nedeniyle gelişmiş mekanizmalarda tercih edilir. AC motorlar genellikle şu alanlarda kullanılır: DC motorlar ise şu alanlarda yaygındır: Uygulamaya göre doğru motor türünün seçilmesi performans ve enerji verimliliğini doğrudan etkiler. “AC ve DC Motorlar: Temel Farklar, Özellikler, Avantajlar ve Dezavantajlar” gibi diğer içeriklerimiz için bilgilendirme kategorimize göz atabilirsiniz. Doğru Motor Seçimi Uygulamanın Gereklerine Bağlıdır AC ve DC motorlar farklı ihtiyaçlara hitap eden iki temel motor grubudur. AC motorlar dayanıklılık, düşük bakım ve ekonomik avantajlar sunarken, DC motorlar hassas kontrol, yüksek başlangıç torku ve hızlı tepki kabiliyeti sağlar. Hangi motor türünün daha uygun olduğu tamamen uygulamanın gereksinimlerine bağlıdır. Her iki motor türü de doğru seçildiğinde uzun ömürlü, verimli ve güvenilir performans sunar. İlginizi çekebilecek diğer içeriklerimiz: Hasarlı Servo Motor Parçaları Nasıl Tespit Edilir ve Değiştirilir? Elektrik Motorunun Değişim Zamanı Nasıl Anlaşılır? Elektrik Motoru Rulmanlarında Hasar Nasıl Azaltılır?

Hasarlı Servo Motor Parçaları Nasıl Tespit Edilir ve Değiştirilir?

Servo motorlar, hassasiyet gerektiren endüstriyel uygulamaların en kritik bileşenlerinden biridir. CNC makinelerden robotik sistemlere, otomasyon hatlarından paketleme makinelerine kadar birçok alanda kullanılan servo motorlar, konum ve hız kontrolünü milimetrik doğrulukla sağlayarak yüksek verimlilik sunar. Ancak bu motorların yapısı klasik elektrik motorlarına göre daha karmaşıktır ve bu nedenle bir arıza oluştuğunda doğru tespitin yapılması büyük önem taşır. Bu yazıda servo motor onarımı sırasında hasarlı parçaların nasıl tespit edildiğini ve hangi yöntemlerle değiştirildiğini detaylı bir şekilde ele alıyoruz. Ayrıca hangi belirtilerin motorun iç bileşenlerinde sorun olduğunu gösterdiğini ve bakım sürecinin nasıl ilerlediğini teknik doğrulukla inceleyeceğiz. Servo Motorlarda Arıza Belirtileri Nasıl Anlaşılır? Bir servo motor arıza vermeye başladığında bunu genellikle belirli işaretlerle belli eder. Bu işaretler motorun hangi parçasında problemler olabileceği konusunda önemli ipuçları sunar. Ani performans kaybı, servo motorun konumlama hassasiyetini kaybettiğini gösterir. Motor hedef noktaya ulaşmakta zorlanıyor veya sürekli düzeltme hareketi yapıyorsa, geri besleme sisteminde ya da sargı yapısında sorun olabilir. Titreşim ve dengesiz çalışma, mekanik bileşenlerde—özellikle rulmanlarda—yıpranma olduğunu gösterir. Rulman arızaları zamanla diğer bileşenlere de zarar verir ve onarım gecikirse motor tamamen kullanılmaz hale gelebilir. Aşırı ısınma, servo motor sürücüsü, sargılar veya manyetik yapıda problem olduğunun göstergesidir. Isı yükselmesi izolasyonun zayıflamasına yol açar ve bu durum motorun ömrünü ciddi ölçüde kısaltır. Hata kodları ve alarm uyarıları, servo motorun sürücü ünitesinin motor içindeki tutarsızlıkları tespit ettiğini gösterir. Encoder arızaları, fazla yüklenme, faz kesilmesi veya geri besleme hatası bu durumlara örnektir. Anormal sesler, rulman aşınması, rotor sürtmesi veya motor içindeki parçaların gevşemesi gibi ciddi mekanik arızaların belirtisidir. Bu belirtiler göz ardı edildiğinde motor tamamen arızalanabilir ve üretim durabilir. Bu nedenle erken tespit büyük önem taşır. Elektriksel Parça Hasarının Tespiti Servo motorların iç yapısında en önemli bileşenlerden biri sargılardır. Sargılardaki hasar, motor performansını doğrudan etkiler. İzolasyon testi, sargıların durumunu anlamak için yapılan ilk adımdır. İzolasyon direncinin düşük olması, sargılar arasında kaçak akım olduğunu gösterir. Bu durumda servo motor sarımı işlemi kaçınılmaz hale gelebilir. Ohm ölçümü, her fazın doğru direnç değerine sahip olup olmadığını gösterir. Fazlar arası dengesizlik, sargı hasarına veya yanmaya işaret eder. Kısa devre testleri, rotor ile stator arasında veya fazlar arasında kısa devre olup olmadığını ortaya çıkarır. Bu tür arızalar onarılmadan motor çalıştırılırsa daha büyük hasarlar doğurabilir. Termal kamera ile kontrol, motorun aşırı ısınan bölgelerini tespit etmek için modern bir yöntemdir. Sargı sıcaklıklarının dengesiz olması, izolasyon zayıflığının net göstergesidir. Elektriksel hasar doğru analiz edildiğinde motorun sadece sarımı değil, ilgili yardımcı parçalarının da kontrol edilmesi gerekir. Mekanik Parça Hasarının Tespiti Servo motorlarda mekanik parçaların yıpranması en sık karşılaşılan arıza türlerinden biridir. Rulman hasarları, motor çalışırken duyulan uğultu, titreşim veya sürtünme sesleri ile anlaşılır. Rulman değişimi yapılmadığında rotorun serbest hareketi kısıtlanır ve motor iç parçaları zarar görür. Mil eğilmesi, motorun düzgün dönmemesine neden olur. Bu durum titreşim seviyesini arttırır ve encoder gibi hassas bileşenlerin yanlış veri üretmesine yol açar. Kaplin ve bağlantı parçalarındaki gevşemeler, motorun yük altında zorlanmasına ve hassasiyet kaybına neden olur. Otomasyon sistemlerinde bu tür arızalar üretim hatlarına yüksek maliyetli zararlar verebilir. Rotor balans problemleri, motorun yüksek hızlarda sallanmasına ve rulmanların hızla aşınmasına yol açar. Balans düzeltme işlemi yapılmazsa motor ömrü ciddi şekilde kısalabilir. Mekanik hasarın erken fark edilmesi, komple motor değişimini gerektirecek büyük arızaların önüne geçer. Encoder ve Geri Besleme Sistemindeki Sorunlar Servo motorların doğru konumda çalışmasını sağlayan en kritik bileşenlerden biri encoderdır. Encoder arızaları motorun hatalı pozisyon bilgisi üretmesine neden olur. Encoder arızası genellikle şu belirtilerle anlaşılır: Encoder ışık yollu çalışan bir sensördür ve içinde çok ince, hassas bileşenler bulunur. Toz, yağ, darbe veya nem encoder performansını doğrudan etkiler. Bozulmuş encoder tamir edilemeyecek durumdaysa yenisiyle değiştirilir. Servo Motor Parçalarının Değiştirilmesi Nasıl Yapılır? Bir servo motorun onarımı sırasında parçaların profesyonel şekilde değiştirilmesi gerekir. İşlem birkaç aşamadan oluşur: 1. Motorun sökülmesi: Motor güvenli bir şekilde sökülür, iç parçalar erişilebilir hale getirilir. Bu aşamada tüm parçalar ayrı ayrı etiketlenir. 2. Arıza tespiti: Elektriksel, mekanik ve elektronik tüm bileşenler test edilir. Hangi parçanın değişeceği netleştirilir. 3. Yedek parçaların hazırlanması: Orijinal veya uyumlu parçalar temin edilir. Rulman, encoder, sargı, mil, kaplin gibi bileşenlerin değişimi planlanır. 4. Servo motor sarımı gerekiyorsa: Sargılar yanmış veya izolasyonu bozulmuşsa, motor statoru tamamen temizlenir, yeniden sarılır ve verniklenir. Bu işlem motorun fabrika ayarlarına uygun hale getirilmesini sağlar. 5. Montaj ve balans ayarı: Motor parçaları birleştirilir, rotor balans kontrolü yapılır. Mekanik uyumsuzluk varsa düzeltilir. 6. Test süreci: Motor sürücüye bağlanır ve yük altında test edilir. Hız ve tork değerleri kontrol edilir. Encoder doğruluğu test edilir. 7. Son kontrol: Motor, kullanıcıya teslim edilmeden önce uzun süreli deneme çalışmasına tabi tutulur. Bu adımlar doğru şekilde uygulanırsa servo motor eski performansını geri kazanır. Servo Motorlarda Düzenli Bakımın Önemi Servo motorların uzun ömürlü olması için düzenli bakım şarttır. Periyodik kontrollerle küçük arızalar büyümeden tespit edilebilir. Özellikle otomasyon sistemlerinde arıza zaman kaybına ve yüksek maliyetlere neden olur. Bakım yapılmayan motorlar zamanla titreşim artışı, sargı yanması, encoder arızası gibi ciddi sorunlar yaratır. Düzenli yağlama, temizlik ve elektriksel testler motor sağlığı için kritik öneme sahiptir. Servo motor arızalarının doğru tespiti ve profesyonel bir şekilde giderilmesi hem zaman hem de maliyet açısından büyük avantaj sağlar. Servo motor onarımında güvenilir bir çözüm için İnce Motor Bobinaj’dan destek alabilirsiniz. İlginizi çekebilecek diğer içeriklerimiz: Elektrik Motorunun Değişim Zamanı Nasıl Anlaşılır? Elektrik Motoru Rulmanlarında Hasar Nasıl Azaltılır? IP66, IP67 ve IP68 Motorlar: Sektörünüz İçin Hangisi Doğru?

Elektrik Motorunun Değişim Zamanı Nasıl Anlaşılır?

Elektrik motorları, birçok makine ve endüstriyel ekipmanın kalbidir. Üretim bantlarından pompalar ve kompresörlere, havalandırma sistemlerinden ev tipi cihazlara kadar geniş bir alanda kullanılan elektrik motorları, düzenli bakım gerektiren ancak doğru zamanda değiştirildiğinde ekipmanın performansını ve güvenliğini artıran kritik bileşenlerdir. Motorun ömrünü etkileyen pek çok faktör vardır: çalışma koşulları, bakım sıklığı, yük durumu ve çevresel etkiler bunların başında gelir. Peki bir elektrik motorunun artık yenisiyle değiştirilmesi gerektiğini nasıl anlarsınız? Bu yazıda, motor değişim zamanını gösteren en önemli işaretleri detaylı bir şekilde ele alıyoruz. Motor Normalden Fazla Isınmaya Başladığında Elektrik motorlarının çalışırken belirli bir seviyede ısınması normaldir, ancak aşırı ısınma ciddi bir arıza habercisi olabilir. Rulman problemleri, aşırı yük altında çalışma, yetersiz havalandırma veya sargı izolasyonunun zayıflaması motorun normalden çok daha sıcak çalışmasına neden olur. Isınma sürekli hale geldiyse, motorun iç yapısı artık güvenli çalışma sınırlarının dışında olabilir. Isı, sargı izolasyonunu hızla yıprattığı için motorun ömrünü kısaltır. Aşırı ısınma kronikleşmişse motor değişimi düşünülmelidir. Ses Seviyesinde Anormal Artışlar Elektrik motorları belirli bir çalışma sesi üretir; bu ses sabittir ve tanıdıktır. Ancak zamanla motor gürültüsü belirgin şekilde artıyorsa bu durum bir problemin işareti olabilir. Özellikle şu tip sesler kritik belirtidir: Bu tür sesler rulman arızası, rotor balansı problemleri veya iç aşınmalarla ilgilidir. Bazı durumlarda rulman değişimi yeterli olsa da, ses ciddi iç hasardan kaynaklanıyorsa motor değişimi kaçınılmaz olabilir. Motor Titreşimlerinin Artması Titreşim, motor yapısındaki veya bağlantı noktalarındaki bir problemin açık göstergesidir. Motoru sabitleyen ayakların gevşemesi, rotor merkezinin bozulması, balans problemleri veya mil eğilmeleri titreşime neden olur. Giderek artan titreşim hem motorun hem de bağlı olduğu ekipmanın ömrünü kısaltır. Uzun süreli titreşim, sargıların ve rulmanların zarar görmesine yol açar. Bu nedenle titreşim seviyesi kontrol altına alınamıyorsa motorun tamamının değiştirilmesi gerekebilir. Performans Kaybı veya Verim Düşmesi Motor normal gücünü üretmekte zorlanıyorsa, sistem daha fazla enerji tüketiyor ancak aynı performansı göstermiyorsa bu durum verim düşüklüğüne işaret eder. Verim düşüklüğü çoğunlukla: gibi nedenlerle ortaya çıkar. Verimi düşmüş bir motor hem enerji maliyetlerini artırır hem de bağlı olduğu makinenin performansını olumsuz etkiler. Bazı durumlarda tamir mümkün olsa da, verim kaybı uzun süredir devam ediyorsa motorun yenilenmesi daha doğru bir çözüm olur. Motorun Sürekli Sigorta Attırması Elektrik motoru kalkış veya çalışma sırasında düzenli olarak sigorta attırıyorsa, tüm devre kontrollerinin doğru olduğunu varsaydığımızda büyük olasılıkla motor iç arızasına işaret eder. Sigorta atmasının yaygın sebepleri şunlardır: Sargı arızaları çoğu zaman tamir edilebilir ancak bazı durumlarda motor ekonomik ömrünü doldurmuş olabilir. Sigorta atması kronikleştiyse motor değişimi gündeme gelir. Rulman Arızalarının Sürekli Tekrarlanması Rulman motorun en fazla yük taşıyan parçalarından biridir. Rulman değişimi bir bakım işlemidir; ancak rulman arızası çok sık tekrar ediyorsa bu durum başka bir problem olduğunu gösterir. Mil yataklarının aşınması, rotor dengesizliği veya sargıdan kaynaklanan ısı yükü rulman ömrünü ciddi şekilde kısaltır. Rulman problemi sürekli tekrar ediyorsa, motorun iç mekanik yapısı bozulmuş olabilir ve değişim zorunlu hale gelebilir. Enerji Tüketiminin Anormal Şekilde Artması Aynı işi yapmasına rağmen motorun daha fazla elektrik çekmesi verim kaybının en net göstergelerindendir. Yük değişmemiş olmasına rağmen enerji tüketimi artıyorsa: demektir. Uzun vadede enerji maliyeti, motor değişim maliyetinin çok üzerine çıkabilir. Koku, Duman veya Yanık İzleri Motor çalışırken yanık kokusu gelmesi, sargı izolasyonunun ısıl açıdan zarar gördüğünü gösterir. Bu durum her zaman acil müdahale gerektirir. Yanık izleri, duman veya motor gövdesinde renk değişimi yaşanmışsa, motorun büyük hasar görmüş olma ihtimali yüksektir. Bu noktada tamir ekonomik değildir; motorun yenisiyle değiştirilmesi en güvenli ve doğru çözümdür. Yağ Sızıntısı veya Yağlamanın Yetersiz Kalması Bazı motor modellerinde rulmanlar yağlı sistemlerle çalışır. Yağ sızıntısı, rulman yatağında ciddi bir deformasyon olduğuna işaret eder. Yağ eksikliği rulman ısınmasına ve motorun zarar görmesine neden olur. Eğer sızıntı sürekli tekrarlanıyorsa, motorun iç mekanizmasında sorun var demektir ve değişim kaçınılmaz hale gelebilir. “Elektrik Motorunun Değişim Zamanı Nasıl Anlaşılır?” gibi diğer içeriklerimiz için bilgilendirme kategorimize göz atabilirsiniz. Motorun Ekonomik Ömrünü Tamamlaması Her motorun bir kullanım ömrü vardır. Bu süre kullanıldığı ortama, bakım sıklığına ve yük durumuna göre değişir. Ancak motor belli bir yaşa geldiğinde, bakım maliyetleri artar, arızalar sıklaşır ve verim düşer. Bu aşamada yenileme çok daha ekonomik bir seçenek olur. Bir elektrik motorunun değişim zamanını doğru anlamak hem ekipman güvenliği hem de iş sürekliliği açısından büyük önem taşır. Yukarıdaki işaretlerden birkaçı mevcutsa, motorun tam kontrol edilmesi ve gerekirse yenilenmesi gerekir. Daha güvenilir ve profesyonel çözümler için İnce Motor Bobinaj ile iletişime geçebilirsiniz. İlginizi çekebilecek içeriklerimiz: Elektrik Motoru Rulmanlarında Hasar Nasıl Azaltılır? IP66, IP67 ve IP68 Motorlar: Sektörünüz İçin Hangisi Doğru? Jeneratörlerde Sık Görülen Arızalar ve Onarım Yöntemleri